崧特机械片料涂油机的核心工作原理是

通过特定涂布结构,将油类或液态涂层均匀、精准地施加到片状材料表面,同时通过控制系统、驱动系统协同配合,保证涂覆厚度、均匀性和稳定性。根据涂布方式的不同,具体工作原理可分为以下 5 类,覆盖不同精度和生产需求:

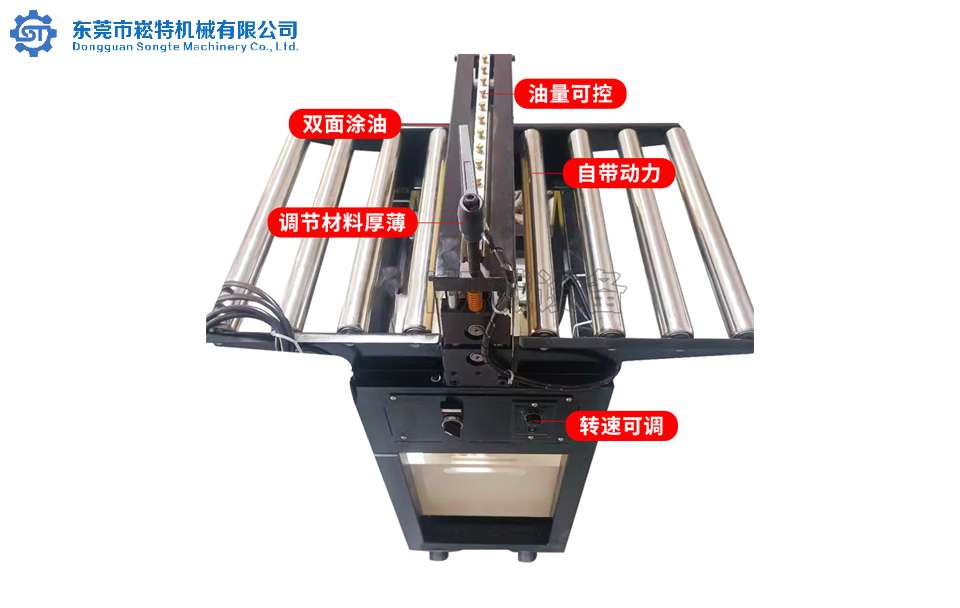

这是五金冲压、金属加工等行业最主流的涂油方式,核心依靠辊筒传递油液。

- 上油阶段:油液存储在油槽中,主动辊部分浸入油液,转动时表面吸附一层油膜;或通过输油泵将油液输送到涂布辊表面。

- 匀油调节:通过设置计量辊、刮刀或匀油辊,控制涂布辊表面的油膜厚度,多余油液回流至油槽,避免浪费。

- 涂布阶段:片料通过输送机构(如传送带、夹送辊)匀速通过涂布辊与支撑辊之间,涂布辊将表面均匀的油膜转移到片料表面,完成单面或双面涂覆。

- 特点:涂油效率高,速度可达 10-50m/min,油膜厚度均匀性 ±5μm 以内,适合金属片料、塑料薄膜等大批量连续生产,维护成本低。

主要用于对涂层厚度要求极高的场景,如电子、光电行业。

- 供料阶段:通过输料泵将油液或涂层材料输送到片料表面,形成一定厚度的料层;或片料浸入油槽后带出多余油液。

- 刮涂匀平:利用高精度刮刀(间隙可精确调节,精度达 0.001mm)与片料表面保持固定间隙,当片料匀速移动时,刮刀刮除多余油液,只保留设定厚度的油膜。

- 辅助固化:部分设备配备加热装置(如红外加热、热风干燥),快速固化涂层,避免油膜流动影响均匀性。

- 特点:涂层厚度精度极高,可达 ±1μm 以内,适合硅片、OLED 基板等精密基材,但生产速度相对较慢,对片料平整度要求高。

通过高压喷射实现涂油,适合不规则形状或特殊材质的片料。

- 雾化阶段:油液经高压泵加压后,通过特殊喷嘴雾化成细小油滴,形成均匀的油雾。

- 喷涂阶段:片料固定在工作台上(间歇式)或匀速通过喷涂区域(连续式),喷嘴按照预设路径移动或固定喷射,将油雾均匀覆盖在片料表面。

- 余料回收:未附着的油雾通过回收装置收集,过滤后可循环使用,减少浪费。

- 特点:适配性强,可处理异形片料、曲面片料,涂油范围灵活,但油膜均匀性略低于辊涂和刮刀式,适合小批量、多品种生产。

主要用于需要全表面均匀涂覆厚油膜的场景,如金属防锈、重型五金件加工。

- 浸泡阶段:片料通过机械臂或输送机构,完全浸入装满油液的油槽中,停留一定时间,确保油液充分覆盖片料表面。

- 沥油控油:片料取出后,通过沥油架、离心甩干或刮刀刮除多余油液,控制油膜厚度。

- 干燥处理:部分设备配备烘干装置,去除油膜中的水分或挥发性物质,提升油膜附着力。

- 特点:涂油全面无死角,油膜厚度可控,适合厚油膜需求,但效率较低,油液消耗较大,需定期更换油液。

利用静电吸附原理实现涂油,多用于金属片料的防锈和防静电处理。

- 静电产生:通过静电发生器使油液带上电荷,同时片料接地形成电场。

- 吸附涂覆:带电油液在电场力作用下,均匀吸附到片料表面,形成致密的油膜。

- 固化成型:通过加热或自然干燥,使油膜固化在片料表面。

- 特点:油膜附着力强,均匀性好,油液利用率高达 95% 以上,节能减耗,但设备成本较高,对油液导电性有要求。