崧特机械冲床材料滴油装置的维护保养核心目标是:保证供油精准、避免油路堵塞 / 泄漏、延长核心部件寿命、降低润滑不良导致的模具 / 工件损耗,需按「日常→每周→每月→每季度→每年」的周期执行,结合装置类型(点滴式 / 雾化式 / 辊涂式)针对性操作,具体方法如下: 一、日常维护(每日开机前 / 关机后,5 分钟内完成)

1. 基础状态检查

- 油量检查:观察油箱油位计,确保油量在「最低刻度→最高刻度」之间,不足时补充对应型号的冲压油 / 拉伸油(严禁混合不同品牌 / 粘度的油品)。

- 油压检查:气动式查看压力表(正常 0.4-0.6MPa),电动式查看压力显示,压力异常(过高 / 过低)需停机排查(如漏气、泵体故障)。

- 泄漏检查:查看油箱、油管接头、喷嘴 / 滚轮、电磁阀处是否有漏油、渗油,发现后立即紧固接头或更换密封垫。

- 清洁表面:用抹布擦拭装置外壳、油箱表面、喷嘴 / 滚轮,清除铁屑、油污、粉尘(避免杂质进入油路或划伤材料)。

2. 功能验证

- 开机后试运行 1-2 分钟,观察喷油 / 滴油是否均匀,喷嘴无堵塞、无滴漏,辊涂式滚轮转动顺畅无卡顿。

- 检查与冲床的联动信号:冲压时供油是否同步(如每 3 次冲压喷油 1 次),不同步则调整凸轮继电器或 PLC 参数。

二、每周维护(1 次 / 周,10-15 分钟完成)

1. 过滤器清洁(核心步骤,避免油路堵塞)

- 进油过滤器:拆下油箱底部或油泵入口的过滤器滤芯(多为金属网或纸质),用煤油 / 柴油冲洗干净,晾干后装回;若滤芯破损,直接更换同规格滤芯(建议备用 1-2 个滤芯)。

- 喷嘴过滤器:雾化式 / 点滴式的喷嘴前端有微型滤网,用压缩空气(低压 0.2MPa)反向吹洗,或用细针(如绣花针)轻轻疏通堵塞的孔径(严禁用力戳捅,避免扩大孔径导致油量失控)。

2. 关键部件状态检查

- 喷嘴 / 滚轮:

- 点滴式 / 雾化式:检查喷嘴是否变形、腐蚀,出油口是否有积碳,积碳严重时用煤油浸泡后刷洗。

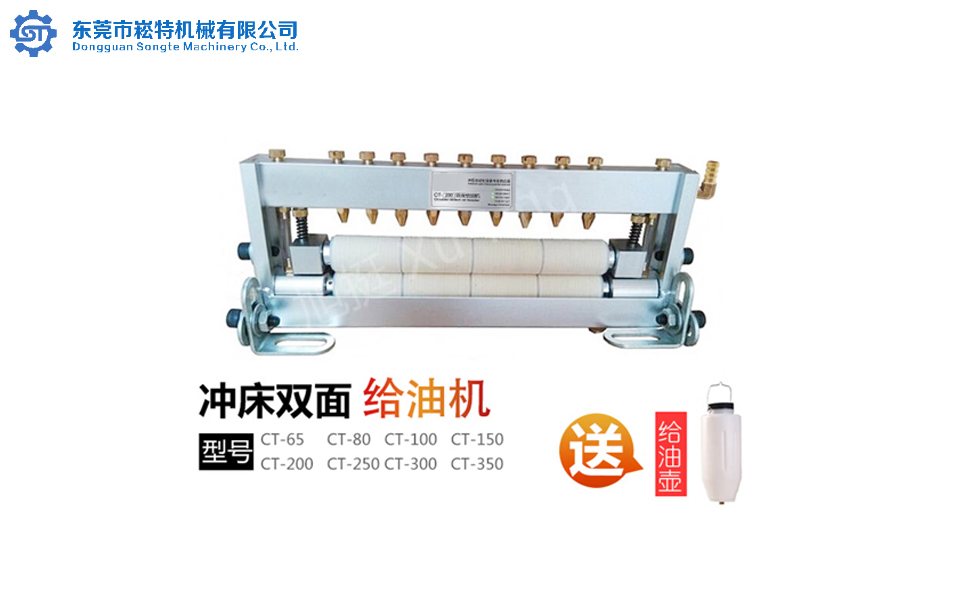

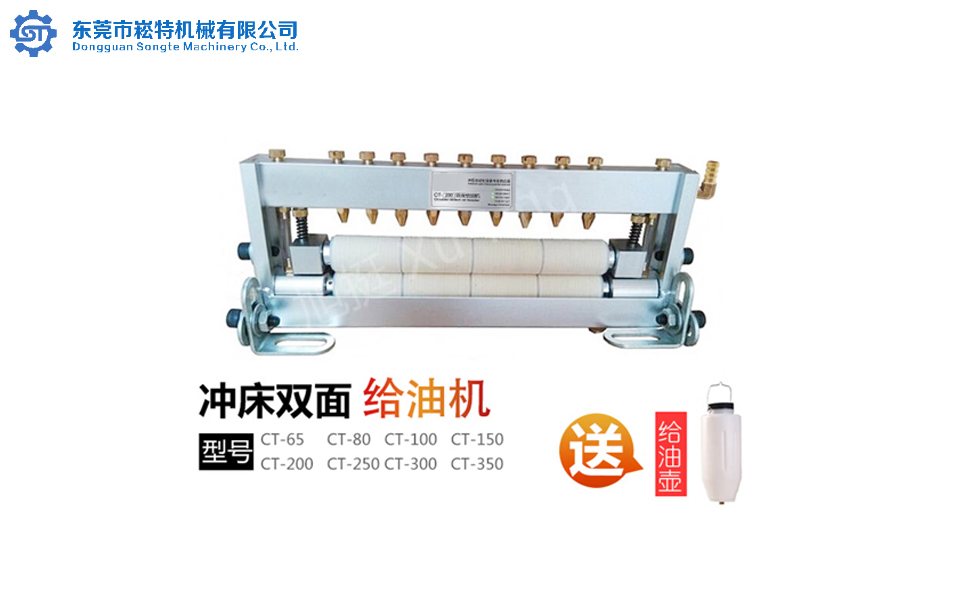

- 辊涂式:检查羊毛毡 / 胶辊表面是否磨损、起毛、沾有铁屑,若表面不均,用砂纸轻轻打磨平整;若磨损严重(如辊径变小、表面开裂),直接更换。

- 油管:查看油管是否老化、变硬、开裂,尤其是接头处的油管,若有破损,立即更换同规格高压油管(建议选择耐油、耐老化的 PU 管或铜管)。

3. 润滑效果验证

- 冲压 10-20 件工件后,观察材料表面润滑是否均匀(无干痕、无过多油积),模具型腔无粘料、无拉伤,若润滑不均,调整喷油量 / 滴油频率(参考设备说明书的参数范围)。

三、每月维护(1 次 / 月,20-30 分钟完成)

1. 油量与油品检查

- 抽样检查油箱内油品:观察油品颜色(正常为透明 / 淡黄色,若变黑、浑浊或有异味,说明油品变质,需立即更换);用试纸检测油品粘度,粘度异常时更换对应粘度的油品(匹配材料与冲压工艺)。

- 清洁油箱加油口:拆下加油口滤网,冲洗干净,检查滤网是否破损,确保加油时无杂质进入。

2. 部件调整与紧固

- 喷油量 / 滴油量校准:用烧杯收集 1 分钟内的喷油量 / 滴油量,与设备标定值对比(如点滴式 0.05ml / 滴,雾化式 0.03-5ml / 次),偏差超过 ±10% 时,调整定量阀、柱塞泵参数或滴油管口径。

- 接头与固定件紧固:用扳手轻轻紧固油管接头、喷嘴支架、油箱固定螺栓(避免振动导致松动),尤其是气动 / 电动部件的连接部位。

- 油管整理:梳理油管走向,避免油管扭曲、受压、与冲床运动部件摩擦,必要时用扎带固定,预留一定伸缩量。

3. 排水(针对气动式装置)

- 打开气动三联件(过滤器 + 减压阀 + 油雾器)的排水阀,排空冷凝水(避免水分进入喷油系统,导致油品乳化、部件锈蚀)。

四、每季度维护(1 次 / 季度,30-45 分钟完成)

1. 核心部件拆检与更换

- 油泵维护:

- 气动泵:拆检泵体,清洁内部阀芯、活塞,检查密封件(O 型圈、密封圈)是否老化、变形,更换老化密封件;涂抹少量润滑脂(与冲压油兼容的锂基脂),确保运动顺畅。

- 电动泵:拆检电机与泵体连接部位,清洁轴承,补充润滑脂;检查叶轮是否磨损、卡滞,必要时更换叶轮。

- 电磁阀维护:拆下电磁阀,清洁阀芯与阀座,去除油污和铁屑,检查电磁线圈是否发热正常(无异味、无烧蚀),测试电磁阀通断响应速度,若卡顿或响应迟缓,更换电磁阀或线圈。

- 辊涂式滚轮更换:羊毛毡滚轮建议每 3-6 个月更换 1 次(根据使用频率调整),胶辊若出现龟裂、老化,立即更换同规格滚轮。

2. 控制单元校准

- PLC 控制型:进入控制系统,校准喷油量、喷油频率的参数,核对计数 / 计时触发功能(如设定 “5 次冲压喷油 1 次”,实际测试是否准确)。

- 凸轮继电器控制型:检查凸轮触点是否氧化、烧蚀,用砂纸打磨触点,调整凸轮角度,确保与冲床滑块运动同步。

3. 油路全面清洗

- 拆卸所有油管、喷嘴、过滤器,用煤油 / 柴油冲洗干净,晾干后重新组装;若油路内积碳严重,可加入专用油路清洗剂(按油品体积的 5%-10% 添加),循环运行 30 分钟后排空,再加入新油。

五、每年维护(1 次 / 年,1-2 小时完成,深度保养)

1. 油箱彻底清洁

- 排空油箱内所有油品,拆下油箱盖板,用抹布擦拭油箱内壁,清除底部沉淀的铁屑、杂质(可用磁铁吸附底部铁屑);若油箱内壁锈蚀,可轻微打磨后涂抹防锈油(与冲压油兼容)。

- 检查油箱液位传感器、油温传感器(若有)的灵敏度,校准或更换故障传感器。

2. 动力部件深度检查

- 电动式:检查电机绝缘性能、轴承磨损情况,更换老化电机轴承;测试电机转速、功率,确保符合设备要求。

- 气动式:检查气动泵气缸、活塞杆的磨损情况,更换严重磨损的部件;测试气动元件(如气缸、接头)的密封性,无漏气现象。

3. 系统全面调试

- 组装完成后,加注新油,试运行 30 分钟,监测油压、喷油量、联动同步性是否正常。

- 模拟不同冲压速度、材料宽度的工况,验证装置的适应性,记录各项参数(如油压、喷油量、响应时间),作为后续维护的参考基准。

六、特殊场景维护(按需执行)

1. 更换油料时

- 不同品牌 / 型号的油品不可混用,更换前需彻底清洗油箱、油路、过滤器,避免油品反应导致变质、堵塞。

- 新油加入前需过滤(用 100 目滤网),去除杂质和水分。

2. 长期停机(超过 15 天)

- 排空油箱内油品,清洁油箱和油路,防止油品变质后堵塞部件。

- 拆下喷嘴、过滤器,清洁后密封保存;辊涂式滚轮需擦拭干净,涂抹防锈油。

- 再次开机前,按 “日常维护 + 每周维护” 流程全面检查,加注新油后试运行。

3. 故障后维护

- 堵塞故障:用高压空气反向吹洗喷嘴、油管,或用专用疏通工具(如细钢丝)清理,严禁用强酸强碱清洗。

- 漏油故障:更换老化的密封件、油管,紧固松动的接头,确保密封面无杂质。

- 供油不均:校准喷油量参数,检查喷嘴是否变形,更换磨损的滚轮或喷嘴。

七、维护保养注意事项

- 安全操作:所有维护工作需在冲床断电、断气后进行,避免误启动导致人身伤害;接触油品时佩戴手套,防止油污沾染皮肤。

- 配件管理:备用关键配件(如滤芯、密封件、喷嘴、油管、滚轮),确保故障时快速更换,减少停机时间。

- 记录存档:建立维护日志,记录维护日期、维护内容、更换的配件型号、油品型号、设备运行参数,便于追溯故障原因、优化维护周期。

- 油品适配:根据材料材质(如钢板、铝板、铜片)、冲压工艺(如冲裁、拉伸、弯曲)选择合适的冲压油,避免油品不当导致润滑不良或工件污染。

维护保养核心总结

通过「定期清洁(过滤器、喷嘴、油箱)→ 检查(油量、压力、密封、联动)→ 调整(参数、位置)→ 更换(老化部件、油品)」的闭环维护,可使滴油装置的使用寿命延长 30% 以上,同时减少因润滑不良导致的模具磨损(降低 20%-40%)、工件不良率(降低 15%-25%),间接降低生产总成本。