崧特机械双面给油器的供油系统是实现材料双面均匀、定量涂油的核心,核心作用是完成储油→输油→定量 / 均油→精准供油至双面涂油机构的全流程,其工作原理随核心涂油类型(滚轮式/喷油式)差异而不同,滚轮式主打油液直接转移,喷油式核心是油气混合雾化,且均配备过滤、调量、回流等辅助保障结构,以下是分类型的详细工作原理,贴合五金冲压实际设备运行逻辑: 一、滚轮式双面给油器供油系统(接触式涂油,市场主流)

滚轮式供油系统为液动输油 + 接触均油模式,分基础重力式(小型手动款)和主动加压式(中大型自动款),核心适配普通铁板、镀锌板等常规材料,结构简单、维护方便,是五金冲压最常用的类型。

核心组成

储油箱(2-10L)、输油组件(重力导油管 / 微型齿轮泵 / 油泵)、导油 / 均油件(吸油棉 / 导油辊)、油量调节阀、回流过滤槽、密封件

分配置工作流程

1. 基础重力式(≤300mm 窄料,手动款,如祥翔 / 丰甲基础款)

无动力泵,依靠油液自身重力输油,适配小批量生产,流程为:

- 储油:冲压油加注在密封储油箱内,油箱内置初级过滤网,过滤油液中杂质;

- 重力输油:油液通过可调式导油管,自然流至下涂油滚轮的吸油棉 / 导油辊处,吸油棉吸附油液并均匀传递至滚轮表面;

- 双面均油:下滚轮将油液转移至材料下表面,同时通过油膜传递(材料贴合)或上滚轮刮油 / 吸油,让上滚轮同步附着定量油液,完成材料上表面涂油;

- 调量 + 回流:通过手动微调阀控制导油管出油量(顺时针调小、逆时针调大),未被吸附的多余油液沿回流槽流回油箱,回流口带二次过滤网,避免杂质进入。

2. 主动加压式(300mm 以上宽料,自动联动款,如东永源 DYYTB、晋志德 QCT)

带微型齿轮泵 / 气动油泵,主动输油,适配中批量自动化生产,可与冲床联动启停,流程比重力式多加压输油 + 同步控量:

- 储油 + 加压输油:油箱内置油泵,冲床启动后,油泵同步工作,将油液加压输送至上下滚轮的导油腔,替代重力输油,供油更稳定,避免宽料涂油不均;

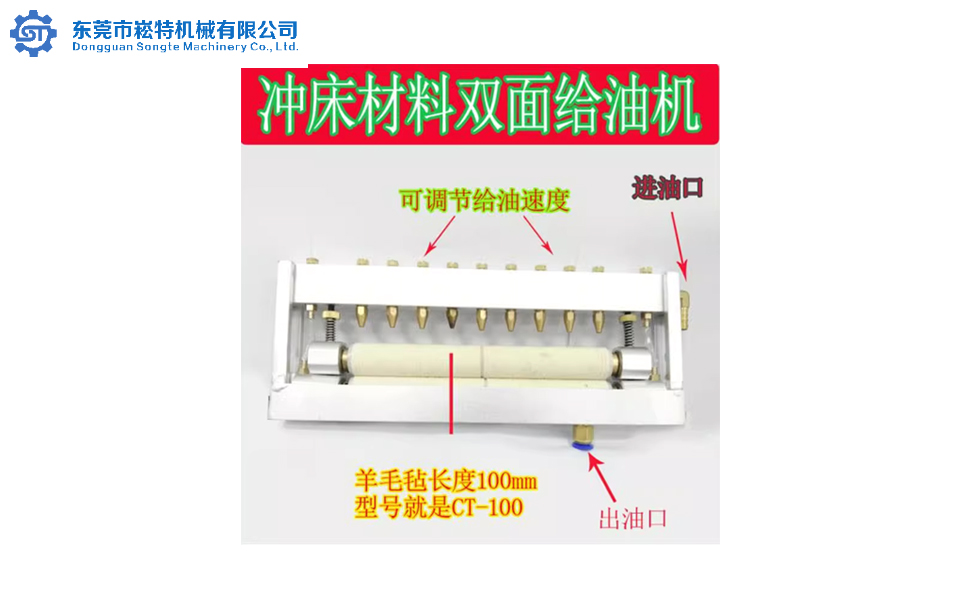

- 均油涂油:导油腔通过细密油孔,将油液均匀渗至滚轮的羊毛毡 / 特氟龙表层,材料通过上下滚轮时,双面同步吸附油膜,油膜厚度由滚轮渗油速度决定;

- 定量控量:配备电磁流量阀 / 手动微调阀,可精准控制油泵输油量(0.01-0.5ml/㎡),同时滚轮旁加装刮油片,刮除滚轮表面多余油液,进一步保证涂油均匀,避免溢油;

- 联动启停 + 回流过滤:冲床停机时,油泵通过接近开关同步断电,停止输油;多余油液经回流槽过滤后回油箱,实现油品循环利用。

二、喷油式双面给油器供油系统(非接触式涂油,精密专属)

喷油式供油系统为气液联动 + 雾化喷涂模式,核心依靠压缩空气与定量油液混合形成油雾,实现无接触涂油,适配硅钢片、超薄钢板、镜面不锈钢等易刮伤材料,需搭配车间压缩空气源(0.4-0.6MPa),供油精度更高、更省油。

核心组成

储油箱(2-8L)、定量输油组件(气动微量柱塞泵 / 电磁泵)、气压调节组件(减压阀、过滤器、电磁阀)、油气混合器、双面雾化喷嘴组、油雾回收 / 回流装置、联动控制器

标准工作流程(可与冲床同步联动,如东永源 DYYC、晋志德 QCT-P)

- 储油 + 初级过滤:冲压油(需适配雾化性,多为低粘度冲压油)加注在密封油箱,油箱出口带高精度过滤网(50-80 目),防止杂质堵塞喷嘴;

- 定量输油:冲床启动后,联动电磁阀触发气动柱塞泵 / 电磁泵工作,泵体按预设量(可通过旋钮 / PLC 调节)将油液定量、高压输送至油气混合器,输油量精准至 0.005ml/㎡,避免溢油 / 缺油;

- 气压调节 + 油气雾化:车间压缩空气经减压阀调至 0.4-0.6MPa,再经油水分离器过滤后,进入油气混合器,与高压定量油液充分混合、撞击,将油液击碎为50μm 以下的超细油雾,油雾颗粒均匀,喷涂后形成薄而均匀的油膜;

- 双面精准喷涂:雾化后的油雾通过上下对称布置的喷嘴组(窄料 2-4 个,宽料 6-8 个),同时向材料上下表面喷涂,喷嘴角度可调节,保证油雾完全覆盖材料宽度,实现无接触双面涂油;

- 联动启停 + 余料处理:冲床停机时,电磁阀同步切断油泵和气压供应,喷油立即停止;部分高端款配备油雾回收装置,将未附着的油雾收集、冷凝后回流至油箱,进一步节省油品,同时减少车间油雾污染。

三、两种供油系统的通用辅助保障环节(提升稳定性 + 降低损耗)

无论滚轮式还是喷油式,供油系统均配备过滤、调量、回流三大核心辅助结构,是保证涂油效果和设备寿命的关键:

- 多级过滤:油箱入口、输油管路、回流口均设过滤网(50-100 目),避免铁屑、杂质堵塞输油孔 / 喷嘴 / 滚轮,防止模具划伤和设备故障;

- 油量精准调节:滚轮式靠微调阀 + 刮油片双重控量,喷油式靠柱塞泵定量 + 气压调节阀调节油雾浓度,均可实现 0.005-0.5ml/㎡的精准油量控制,避免溢油污染或缺油磨损模具;

- 油品循环回流:未被利用的多余油液(滚轮式)或冷凝油雾(喷油式)均通过回流槽 / 回收装置流回油箱,实现油品循环利用,降低油耗 30% 以上;

- 高端款附加保障:大批量 / 高速冲压用的高端款,会加装油温控制器(加热 / 冷却),避免低温油液凝稠、高温油液变稀导致的供油不均,同时油箱带油位报警,油液不足时自动提示加注。

四、核心类型供油系统的关键差异总结

| 对比维度 | 滚轮式供油系统 | 喷油式供油系统 |

|---|

| 动力核心 | 重力 / 微型油泵(液动) | 气动柱塞泵 + 压缩空气(气液联动) |

| 油的形态 | 液态油膜 | 超细油雾(50μm 以下) |

| 供油关键 | 滚轮吸附 + 刮油均量 | 定量输油 + 油气雾化 |

| 控量方式 | 微调阀 + 刮油片 | 泵体定量 + 气压调节阀 |

| 配套要求 | 无额外配套,仅需加注冲压油 | 需车间压缩空气(0.4-0.6MPa) |

| 油耗水平 | 常规(比手动涂油省 20%) | 低(比滚轮式再省 30%-50%) |

简单来说,滚轮式供油系统是 **“把油送到滚轮,靠接触涂到材料上”,喷油式是“把油雾化,靠气压喷到材料上”**,前者胜在结构简单、成本低,后者胜在无接触、精度高、省油,可根据自身材料类型和生产需求选择。