崧特机械卷料双面给油机的工作原理核心是 **“卷料同步输送 + 双面精准供油 + 自动化联动控制”**,针对卷状金属材料的连续冲压需求,通过机械结构与电控 / 气控配合,实现 “走料即给油、双面均布、油量可控”,全程适配卷料放料 - 冲压 - 收料的自动化流程。以下按 “核心环节拆解 + 关键设计原理” 详细说明,兼顾专业性与实操理解: 一、核心工作环节拆解(从供油到涂油的完整流程)

1. 动力驱动与供油环节(“油源稳定输出”)

- 驱动方式:分为气动驱动(适配中小型产线)和电动泵浦驱动(适配高速 / 宽幅产线):

- 气动款:利用车间压缩空气(0.4-0.6MPa)推动油泵,将油箱内的润滑油加压后输送至给油机构,结构简单、维护成本低;

- 电动款:通过电机带动齿轮泵 / 柱塞泵,供油压力更稳定(0.3-1.0MPa),流量可调范围大,适配卷料高速走料(300 次 / 分钟以上)时的持续供油需求。

- 供油路径:油箱→滤网(初级过滤杂质)→泵体(加压)→节流阀 / 流量控制器(控量)→上下给油机构(滚轮 / 喷嘴)→多余润滑油回流至油箱(循环利用)。

2. 卷料输送与导向环节(“走料平稳不跑偏”)

- 核心设计:设备内置导料辊、张力调节辊、限位挡边,适配卷料放料时的张力波动(卷料直径从 Φ1200mm 逐步减小至 Φ300mm):

- 导料辊:上下对称布置,引导卷料水平通过给油机构,避免倾斜导致涂油不均;

- 张力调节辊:通过弹簧或气缸调节压力,抵消卷料放料时的张力变化,确保走料速度与涂油速度同步;

- 限位挡边:可根据卷料宽度微调,防止窄幅卷料跑偏、宽幅卷料边缘缺油。

- 输送逻辑:卷料从放料架放出→经导料辊进入给油机构→涂油后经整平辊输出→进入冲床冲压,全程无卡顿、无划伤。

3. 双面同步给油环节(“油膜均匀无死角”)

这是设备核心工作环节,分为滚轮式(主流)和喷嘴式(精密场景)两种实现方式:

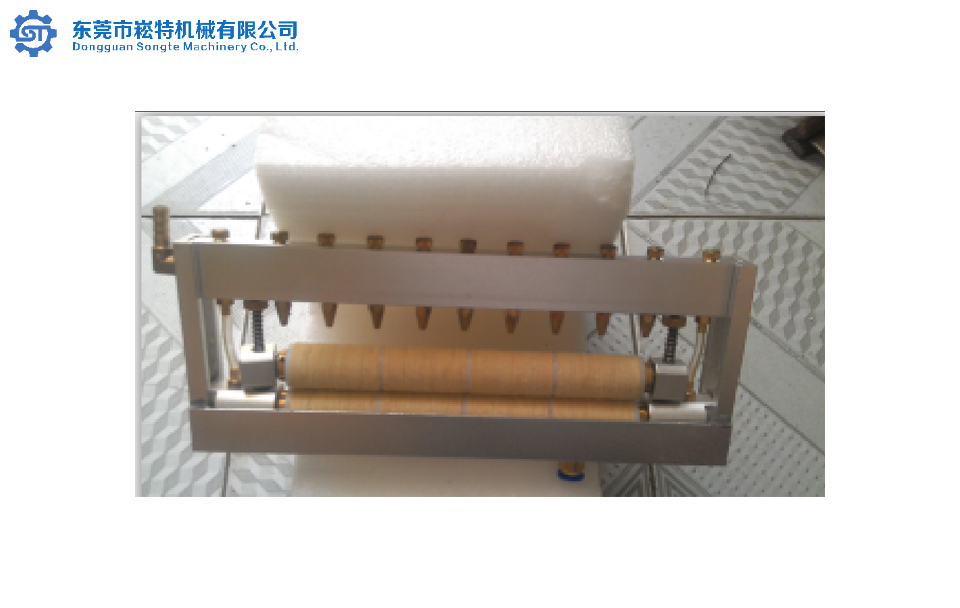

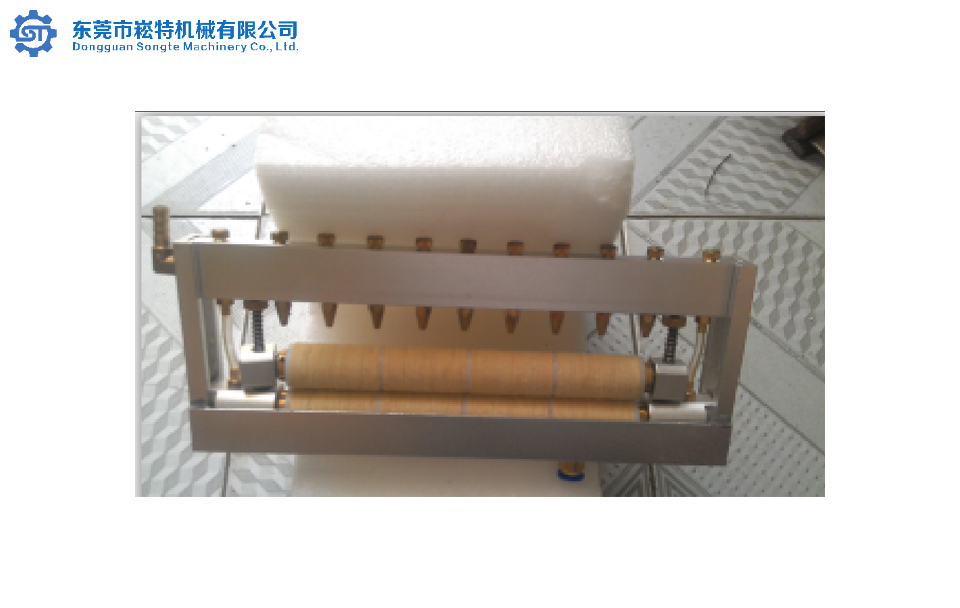

(1)滚轮式给油(适配 80% 卷料冲压场景)

- 结构:上下两组给油滚轮(羊毛毡 / 橡胶材质),滚轮内部中空且分布微小出油孔,润滑油经管路输送至滚轮内部,从出油孔渗透到滚轮表面;

- 工作逻辑:卷料通过上下滚轮之间时,滚轮在卷料摩擦力带动下同步转动,将表面渗透的润滑油均匀涂抹在卷料正反面,形成连续油膜;

- 关键设计:滚轮压力可通过气缸或螺杆微调(针对不同厚度卷料),薄材(0.1-0.5mm)调小压力避免划伤,厚材(2.0-5.0mm)调大压力确保油膜贴合。

(2)喷嘴式给油(适配洁净 / 精密场景)

- 结构:上下两组雾化喷嘴,沿卷料宽度方向均匀布置(间距 10-20mm),喷嘴连接高压油管;

- 工作逻辑:润滑油经高压泵加压后,从喷嘴喷出雾状油滴,均匀覆盖卷料正反面,油膜厚度更薄(0.005-0.03mm);

- 关键设计:喷嘴角度可微调,确保雾状油滴垂直喷射,避免飞溅;部分机型支持分区供油(如卷料边缘多喷、中间少喷),适配复杂产品需求。

4. 油量控制与微调环节(“按需控量不浪费”)

- 粗调:通过节流阀调节总供油量,根据卷料宽度、厚度设定基础油量(宽幅 / 厚材调大,窄幅 / 薄材调小);

- 微调:滚轮式通过调节滚轮与卷料的接触压力(压力越大,油膜越厚),或滚轮内部出油孔的开度;喷嘴式通过调节雾化压力(压力越大,油滴越细、油膜越薄);

- 精准控制:高端机型配备流量传感器 + PLC 控制,实时监测供油量,根据冲床速度自动调节(冲速越快,供油量略增),油膜厚度误差≤±10%。

5. 循环过滤与防漏环节(“省油环保无浪费”)

- 循环设计:给油机构下方设有接油槽,多余润滑油经滤网(二级过滤)回流至油箱,回收率≥80%,比人工刷油省 40%-60%;

- 防漏设计:接油槽边缘设有挡油板,避免润滑油飞溅污染车间;油箱密封良好,防止油污变质。

6. 自动化联动环节(“产线同步启停”)

- 设备支持与冲床、放料架的信号联动(电磁阀或 PLC 接口):

- 启动逻辑:冲床启动→放料架放料→给油机收到信号启动供油,避免空转耗油;

- 停止逻辑:冲床停止→放料架停止→给油机同步停止供油,防止卷料静止时局部积油;

- 异常保护:若卷料卡料,设备触发急停信号,同步停止供油与输送,避免设备损坏。

二、关键设计原理(为何能适配卷料冲压场景?)

- 双面同步原理:上下给油机构对称布置,供油路径完全一致,确保卷料正反面油膜厚度相同,避免单面润滑导致的模具单侧磨损、卷料跑偏;

- 卷料适配原理:通过 “导料 + 张力调节 + 限位” 三重设计,抵消卷料放料时的张力波动和直径变化,解决卷料 “走料不稳→涂油不均” 的核心痛点;

- 精准控量原理:结合 “总流量粗调 + 局部微调 + 速度联动”,实现油膜厚度 0.005-0.08mm 的宽范围调节,适配不同材料(硅钢片需薄油膜,不锈钢需厚油膜)和工艺(冲裁需少油,拉伸需多油);

- 高效循环原理:循环供油 + 双重过滤,既减少润滑油浪费,又避免杂质进入给油机构导致的堵塞,延长设备寿命。

三、工作原理核心价值(对应生产痛点解决)

| 生产痛点 | 工作原理对应的解决方案 |

|---|

| 卷料涂油不均(边缘缺油、中间积油) | 对称给油机构 + 导料限位设计,确保油膜全覆盖、无偏差 |

| 卷料跑偏、卡料 | 张力调节辊 + 导料辊,适配卷料张力波动 |

| 润滑油浪费严重 | 循环供油系统 + 精准控量,回收率≥80% |

| 人工成本高(人工刷油) | 自动化联动 + 连续给油,无需专人操作 |

| 模具磨损快(润滑不足) | 双面均匀油膜,减少模具与卷料的摩擦冲击 |

| 产品表面残油过多 | 雾化给油 + 挥发型油适配,油膜薄且易挥发 |

总结:工作原理的核心逻辑

卷料双面给油机的本质是 “卷料输送与供油的同步协同”—— 以卷料走料速度为核心,通过动力驱动实现稳定供油,通过导向机构保证走料平稳,通过双面给油机构实现均匀涂油,通过联动控制适配自动化产线,最终达成 “省人工、省润滑油、护模具、提产品质量” 的核心目标。